Equation: Trong trường hợp những tính toán trực tiếp chỉ liên quan đến các kích thước mô hình thì ta có thể dùng các công thức để điều khiển chúng cho đơn giản.

Theo như điều kiện ràng buộc của cậu là chiều dài dây đai không đổi, ta thấy các yếu tố để tính toán ở đây trực tiếp là từ các kích thước của mô hình, vậy nên dùng Equation (công thức) để điều khiển.

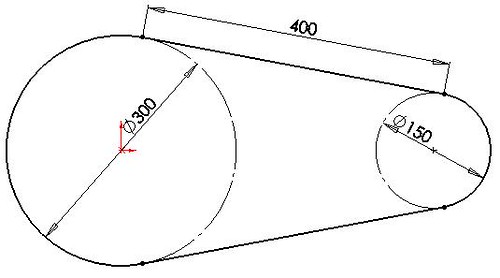

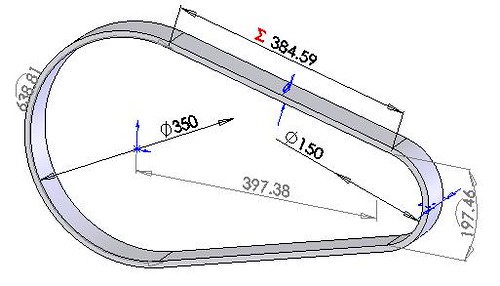

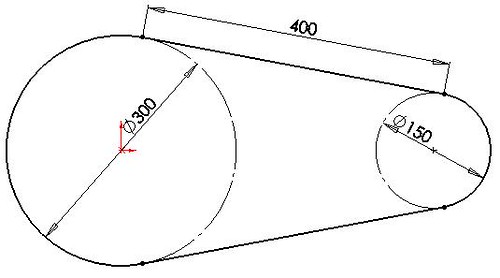

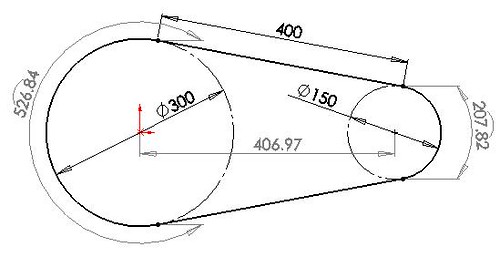

Đầu tiên, ta dựng phác thảo như sau:

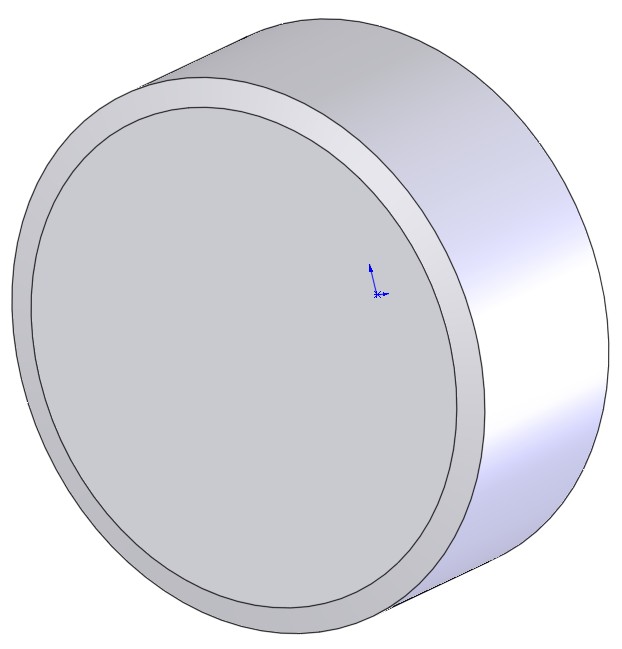

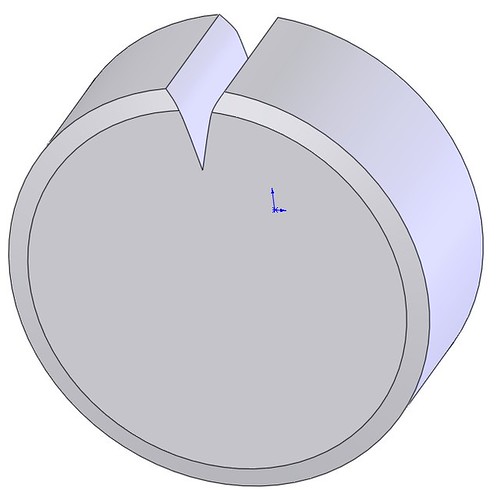

Sketch này đã đủ các yếu tố xác định hình học, vậy nên nó có màu đen. Lưu ý rằng tâm hai pulley thẳng hàng theo chiều ngang, tất nhiên ta có thể không bắt buộc dóng như vậy, song khi đó cần có thêm toạ độ các pulley. Thực ra bản chất của bài toán là xác định khoảng cách trục 2 pulley này, nên ta cứ để chúng ngang hàng cho tiện. Một lưu ý nữa là chiều dài hai nhánh dây đai chạy bên ngoài các pulley luôn luôn bằng nhau, dù các puley này có thẳng hàng hay không. Nếu ta để nhánh trên dài 400mm thì nhánh dưới cũng dài đúng như vậy. Các bạn có thể cho rằng điều này là lý tưởng, chứ thực tế thì nhánh bị dẫn sẽ bị võng và dài hơn chút ít. Nếu quả là như vậy thì cũng OK, ta sẽ vẽ nó võng xuống và lấy thêm kích thước bán kính cong. Nhưng vì đây là ví dụ, ta cứ đơn giản hoá cốt để mô tả phương pháp, còn thực tế cần tính đến độ võng cũng rất đơn giản mà thôi. Rồi ta tạo mô hình với các thiết lập tham khảo minh hoạ dưới:

Sketch này đã đủ các yếu tố xác định hình học, vậy nên nó có màu đen. Lưu ý rằng tâm hai pulley thẳng hàng theo chiều ngang, tất nhiên ta có thể không bắt buộc dóng như vậy, song khi đó cần có thêm toạ độ các pulley. Thực ra bản chất của bài toán là xác định khoảng cách trục 2 pulley này, nên ta cứ để chúng ngang hàng cho tiện. Một lưu ý nữa là chiều dài hai nhánh dây đai chạy bên ngoài các pulley luôn luôn bằng nhau, dù các puley này có thẳng hàng hay không. Nếu ta để nhánh trên dài 400mm thì nhánh dưới cũng dài đúng như vậy. Các bạn có thể cho rằng điều này là lý tưởng, chứ thực tế thì nhánh bị dẫn sẽ bị võng và dài hơn chút ít. Nếu quả là như vậy thì cũng OK, ta sẽ vẽ nó võng xuống và lấy thêm kích thước bán kính cong. Nhưng vì đây là ví dụ, ta cứ đơn giản hoá cốt để mô tả phương pháp, còn thực tế cần tính đến độ võng cũng rất đơn giản mà thôi. Rồi ta tạo mô hình với các thiết lập tham khảo minh hoạ dưới:

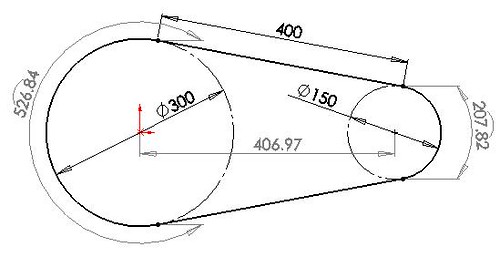

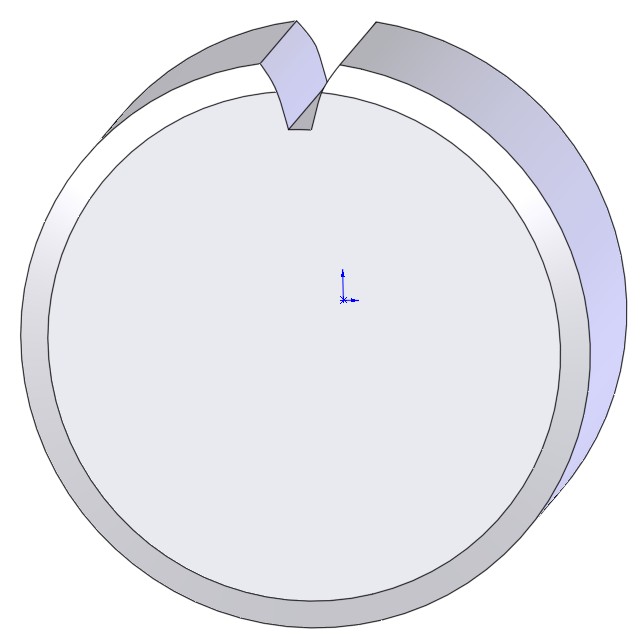

Ta có kết quả là dây đai 3D, nhưng chưa có khả năng giữ nguyên chiều dài khi thay đổi đường kính các pulley. Để làm được điều này, ta Edit Sketch rồi lấy thêm các kích thước chiều dài cung tiếp xúc với đai và khoảng cách trục. Những kích thước lấy thêm, khi mô hình đã hoàn toàn được xác định, sẽ có màu xám và chỉ có giá trị tham khảo, chúng không điều khiển được mô hình.

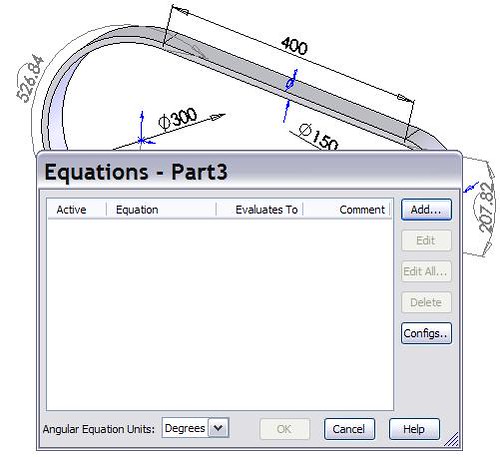

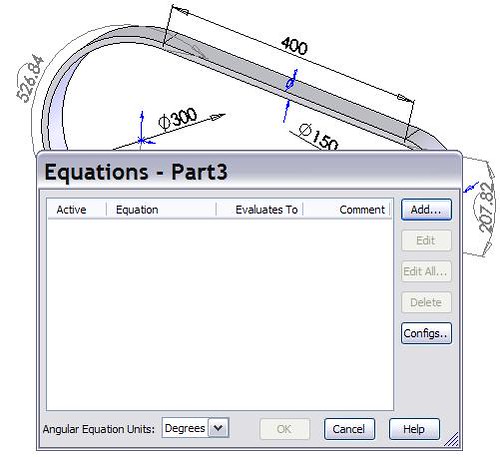

Bây giờ ta sẽ ràng buộc các kích thước chiều dài dây đai, giả sử ta muốn chiều dài dây đai bằng 1600mm. Hiển nhiên ta có công thức chiều dài các cung áp pulley cộng 2 chiều dài nhánh đai thẳng bằng 1600. Ta lấy công cụ Equation từ trình đơn Tool ra: Nhấn nút Add để tạo công thức. Hộp Add Equation mở ra, ta làm như sau:

Nhấn nút Add để tạo công thức. Hộp Add Equation mở ra, ta làm như sau:

1. Click kích thước 400, tên kích thước này tự nhảy vào hộp thoại.

2. Nhấn nút bằng “=“trên hộp thoại (nếu chưa quen thì không nên nhấn nút trên bàn phím mà sai cú pháp!).

3. Nhấn nút mở ngoặc đơn “(” (cũng vẫn dùng nút trên hộp thoại).

4. Nhấn các nút tương ứng để có 1600.

5. Click dấu trừ “-“.

6. Click kích thước chiều dài cung thứ nhất trên vùng đồ hoạ.

7. Click dấu trừ “-” lần nữa.

8. Click kích thước chiều dài cung thứ hai trên vùng đồ hoạ.

9. Nhấn nút đóng ngoặc đơn “)”

10. Nhấn nút chia “/“.

11. Nhấn nút 2.

Bạn so sánh với minh hoạ dưới:

Nếu thấy tương tự như vậy là được (tên các kích thước của bạn có thể khác, do thứ thự lấy kích thước không giống như minh hoạ, nhưng không sao cả, miễn là bản chất của công thức phải đúng như trình bày bên trên).

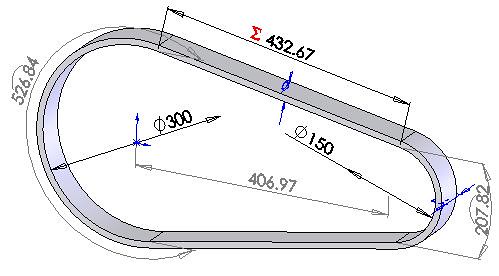

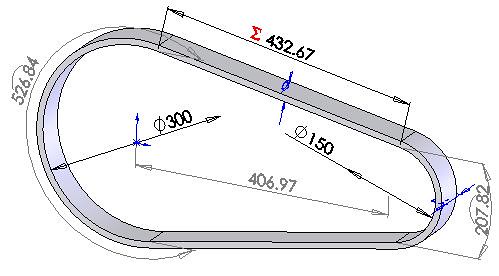

Sau đó nhấn OK hai lần để đóng các hộp thoại lại. Bạn thấy như sau:

Lưu ý rằng các giá trị chiều dài nhánh đai và khoảng cách các trục bây giờ đã khác trước, do ràng buộc của công thức bắt chiều dài dây đai bằng 1600mm. Bạn cũng thấy rằng kích thước chiều dài nhánh đai thẳng có ký hiệu “sigma” đỏ, cho biết rằng nó bị điều khiển bởi công thức nêu trên. Vì thế nên mặc dù nó có màu đen (kích thước điều khiển) nhưng chính nó cũng bị điều khiển, bạn không thể tuỳ tiện thay đổi giá trị của nó được nữa. Thế là chỉ còn có đường kính các pulley có thể thay đổi được mà thôi.

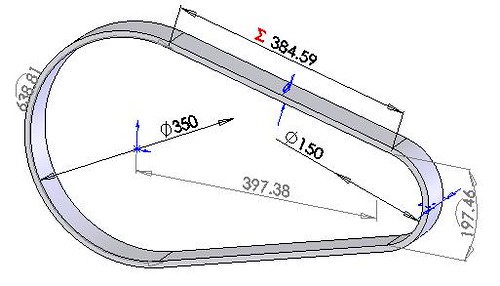

Bây giờ, bạn thử thay đổi giá trị đường kính các pulley mà xem, sau khi Rebuilt, bạn sẽ thấy tất cả các kích thước còn lại đều thay đổi, kèm theo khoảng cách trục thay đổi, sao cho chiều dài dây đai vẫn luôn bằng 1600. Tất nhiên là nếu bạn gõ một giá trị đường kính quá lớn thì bài toán sẽ vô nghiệm!

Trình bày và diễn giải thì dài như vậy, nhưng làm rất nhanh chóng và đơn giản!

Design Table

Có một tính năng rất thú vị trong SW, đó là sử dụng bảng thiết kế Design Table, mà bản chất là bảng tính Excel được liên kết với từng file thiết kế cụ thể. Bây giờ thì đến lượt các kích thước mô hình lại được điều khiển bởi bảng tính và nhờ vậy, ta có thể tính toán các kích thước trong bảng tính, với đầy đủ các công thức từ đơn giản đến phức tạp, được lưu cẩn thận. Kết quả là ta có một phương pháp tính toán và quản lý các kích thước mô hình rất hiệu quả. Đối với những mô hình mà các kích thước là kết quả những tính toán phức tạp, phương pháp này càng tỏ rõ ưu thế. Nếu mô hình cần thiết kế lại có nhiều quy cách khác nhau (kiểu như các chi tiết tiêu chuẩn) thì rõ ràng đây là kỹ thuật thiết kế rất ưu việt.

Để minh họa cho phương pháp thiết kế bằng Excel, tôi xin làm một ví dụ sau:

THIẾT KẾ ĐĨA XÍCH LOẠI XÍCH ỐNG CON LĂN

Nói chung, tính toán đĩa xích khá phức tạp và với mỗi quy chuẩn xích ống con lăn khác nhau và/hoặc số răng khác nhau thì đĩa xích cũng khác nhau. Ta có thể áp dụng bảng Excel để thiết kế đĩa xích, để rồi khi cần có đĩa xích cho loại xích nào, số răng bao nhiêu… là gần như ngay lập tức, ta đã hoàn thành thiết kế từ một file có sẵn sau khi nạp vài dữ kiện.

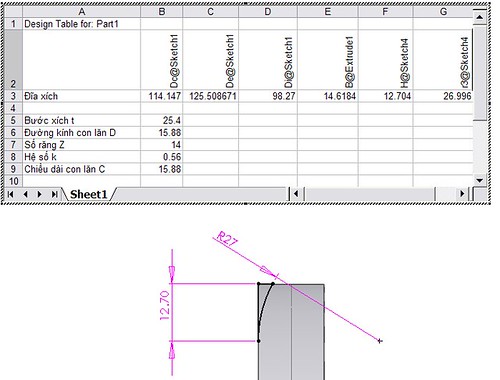

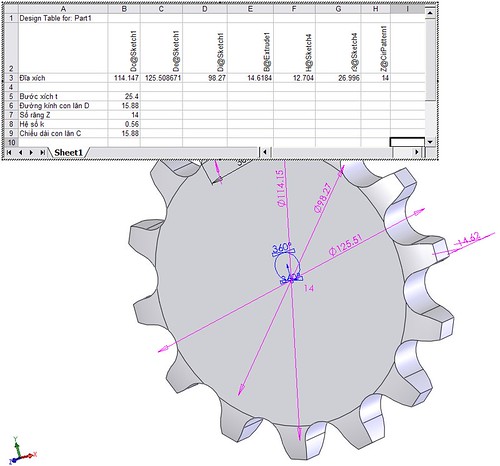

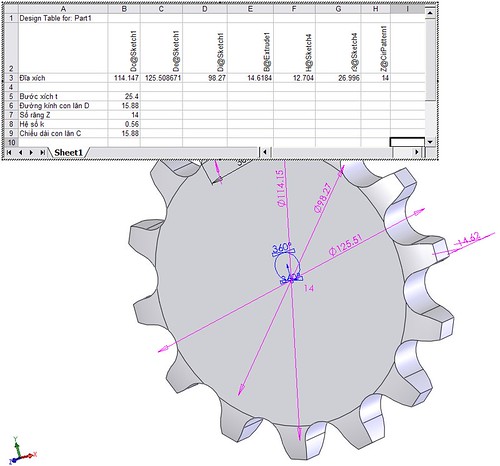

Trong ví dụ này, ta thiết kế đĩa xích 14 răng cho xích ống con lăn loại bước xích 1 inch.

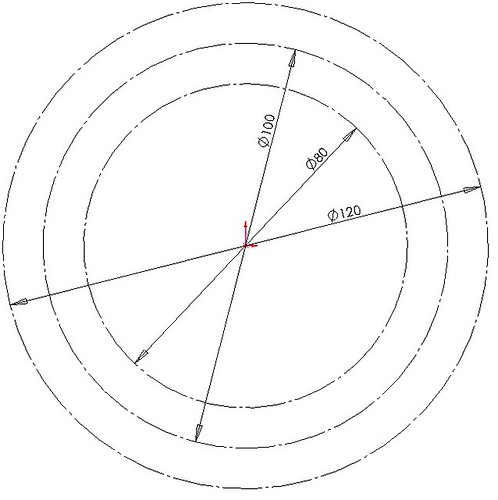

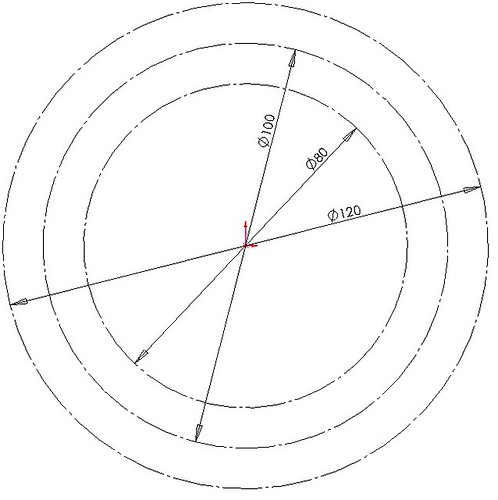

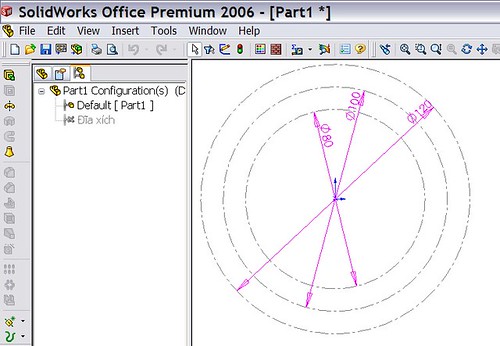

Đầu tiên, trên mặt Top Plane, ta vẽ 3 đường tròn đồng tâm tại gốc tọa độ, lấy các kích thước đường kính của chúng lần lượt là 80, 100 và 120mm để biểu diễn đường kính trong, đường kính vòng chia và đường kính ngoài cho đĩa xích. Dĩ nhiên các giá trị này là ngẫu nhiên, lát nữa ta sẽ bắt chúng phải tuân theo các giá trị được tính toán trong bảng.

Để dễ nhận biết các kích thước này trong bảng tính, ta đặt tên cho chúng theo các ký hiệu quen thuộc. Ta chọn kích thước đường kính 100 (là kích thước đường chia dc), click chuột phải và chọn Properties…. Trong hộp thoại này, đổi tên của kích thước tại trường Name thành dc rồi OK.

Tương tự, ta đổi tên các kích thước còn lại thành De và Di, tương ứng với đường kính ngoài và trong.

Sau đó, ta thoát khỏi Sketch, trên màn hình chỉ còn 3 đường tròn đồng tâm và không hiển thị kích thước. Để làm các kích thước xuất hiện, hãy right-click thư mục Annotations (trong Panel bên trái) rồi chọn Show Feature Dimensions.

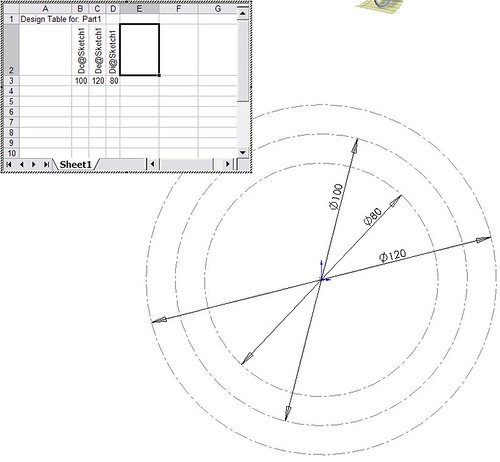

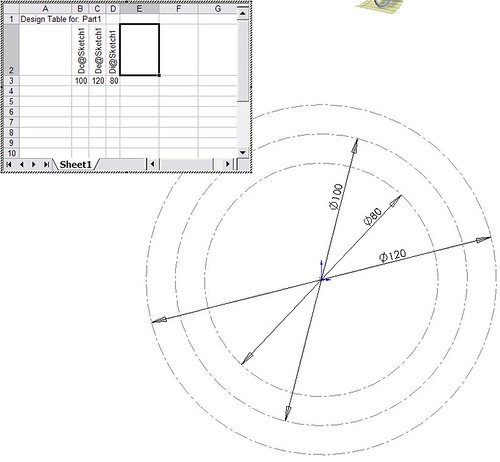

Để đưa các kích thước này vào bảng tính, ta mở bảng tính như sau: mở menu Insert, chọn Design Table…. Tại bảng thuộc tính của Design Table, ta chấp nhận các thiết lập mặc định và nhấn OK. Một cửa sổ Excel xuất hiện trong vùng đồ họa (để bảng tính không che khuất các kích thước của hình vẽ, trước đó ta nên Pan hình vẽ xuống góc phải dưới màn hình) kèm theo hộp thoại Dimensions yêu cầu xác nhận các kích thước sẽ đưa vào bảng, nhấn OK để đóng hộp này lại.

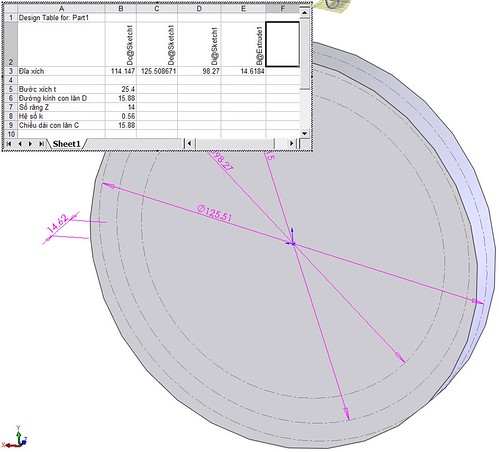

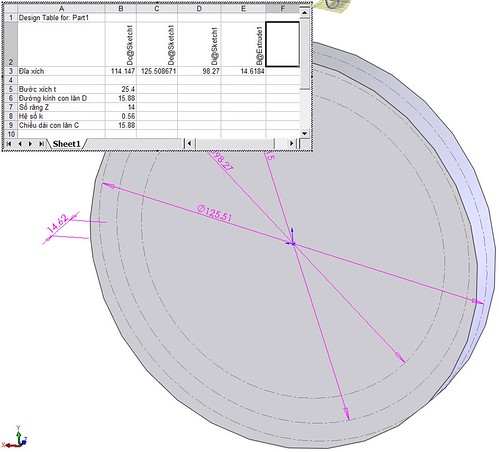

Trong bảng tính, ô B2 đang được kích hoạt, hãy double-click kích thước 100 trong vùng đồ họa, ta sẽ thấy tên gọi và giá trị kích thước này xuất hiện trong bảng tính tại các ô B2 và B3. Tiếp tục làm như vậy với 2 kích thước còn lại, ta được kết quả như sau:

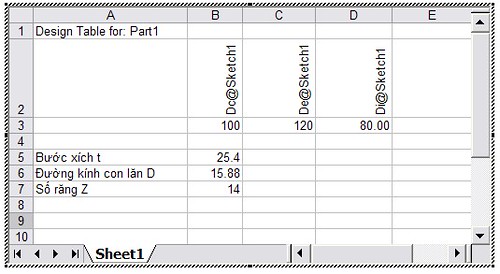

Giá trị các ô B3, C3 và D3 là giá trị các kích thước của mô hình được nhập vào, ta sẽ tính chính xác các giá trị này theo các công thức có trong giáo trình THIẾT KẾ CHI TIẾT MÁY quen thuộc.

Lưu ý: các tham số này phải được nhập sát nhau, chúng phải liền kề và không được cách quãng dù chỉ 1 cột.

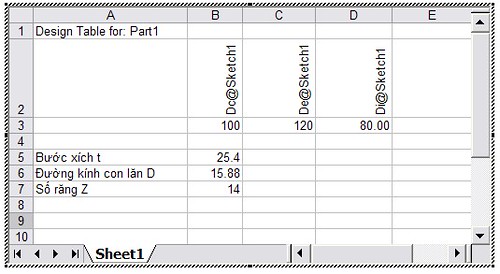

Tại các ô A5, gõ: Bước xích t, A6: Đường kích con lăn D, A7: số răng Z.

Tại các ô B5, gõ: 25.4, B6: 15.88, B7: 14.

Lưu ý: không được để phần dữ liệu này sát vào phần tham số kích thước bên trên, tối thiểu phải đặt cách 1 hàng.

Ta có công thức đường kính chia dc = t / sin ( Pi / Z ) ,

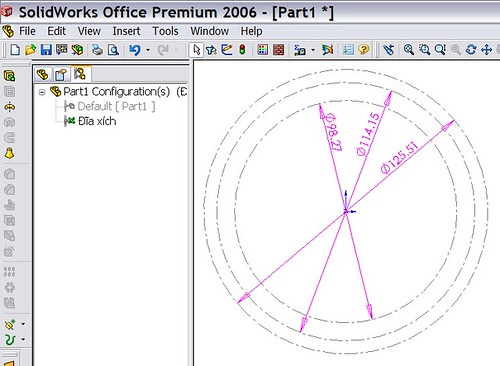

Như vậy, giá trị của dc tại ô B3 được tính như sau: Click ô B3 (giá trị 100) và gõ: =B5/sin(Pi()/B7) (lưu ý không được có dấu cách) rồi Enter. Ta thấy giá trị của B2 bây giờ đã trở thành 114.147.

Ta có công thức đường kính đỉnh De = t [ k + 1/tg ( Pi / Z ) ]

Ở đây lại xuất hiện thêm Hệ số chiều cao răng k, hệ số này có giá trị tùy thuộc vào số răng của đĩa xích như sau:

Z < 11, k = 0.58; Z =11~17, k = 0.56; Z =17~35, k = 0.53 và Z >35 thì k = 0.50.

Tại ô A8, gõ: Hệ số k và ô B8 gõ như sau: =IF(B7<11,0.58,IF(B7<18,0.56,IF(B7<36,0.53,IF(B7>35,0.5)))) rồi Enter.

Ta thấy giá trị của k tại ô B8 nhận giá trị bằng 0.56.

Trở lại giá trị đường kính đỉnh De, tại ô C3, gõ: =B5*(B8+1/tan(Pi()/B7)) rồi Enter, giá trị mới sẽ là 125.51.

Đường kích chân răng được tính theo công thức: Di = dc – D.

Tại ô D3, gõ: =B3-B6 rồi Enter, ta có giá trị mới là 98.27.

Như vậy là ta đã lập công thức tính toán cho 3 thông số chính của đĩa xích, sau này, nếu ta thay đổi các dữ liệu bạn đầu như bước xích, số răng, đường kính con lăn… thì các thông số này sẽ cập nhật những giá trị mới.

Để tạo tên cho chi tiết thiết kế, ta gõ Đĩa xích vào ô A3 rồi click vào vùng đồ họa để đóng bảng tính và cập nhật mô hình. Nhấn OK để xác nhận những kích thước đã được đưa vào bảng tính (bạn sẽ thấy các kích thước có màu tím, cho biết rằng chúng đã được đưa vào bảng tính). Trong cây thiết kế bên trái, ta thấy có thư mục Design Table mới được tạo ra.

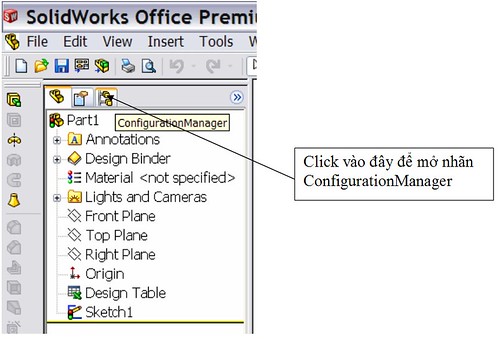

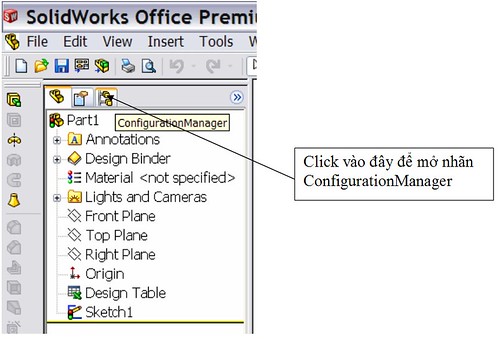

Nếu là phiên bản 2006 trở đi, sau khi đóng bảng tính, bạn vẫn thấy mô hình không thay đổi, các giá trị kích thước vẫn giữ nguyên (80, 100 và 120). Bạn hãy click vào nhãn ConfigurationManager trên đỉnh Panel bên trái:

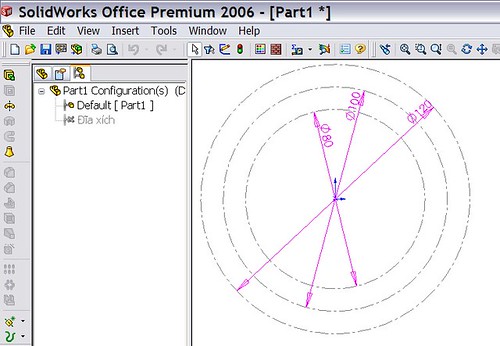

Bạn sẽ thấy như sau:

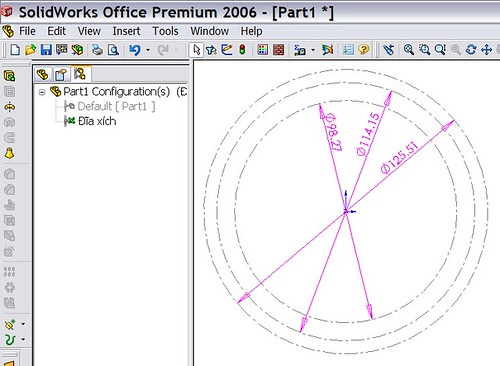

Ta thấy có hai “cấu hình” là Default và Đĩa xích, hiện tại thì cấu hình Default đang được kích hoạt. Double-click thư mục Đĩa xích để kích hoạt nó, ta thấy lập tức các kích thước được cập nhật giá trị mới như vừa tính toán trong bảng tính:

(Nếu kích hoạt lại Default, tất nhiên là các kích thước sẽ lấy lại giá trị cũ, song ta không làm thế làm gì, ta vẫn dùng cấu hình Đĩa xích để tiếp tục công việc).

Hãy mở lại nhãn FeatureManager Design Tree (trên đỉnh Panel bên trái) để trở lại cây thiết kế.

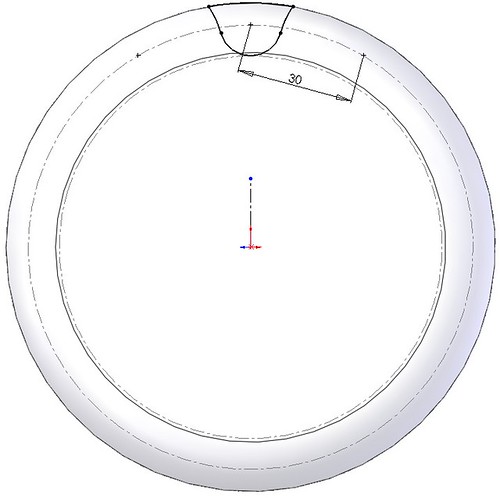

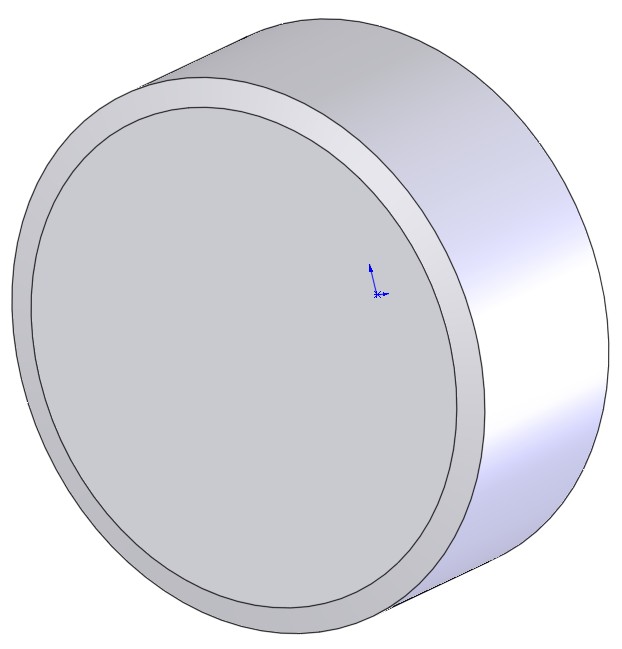

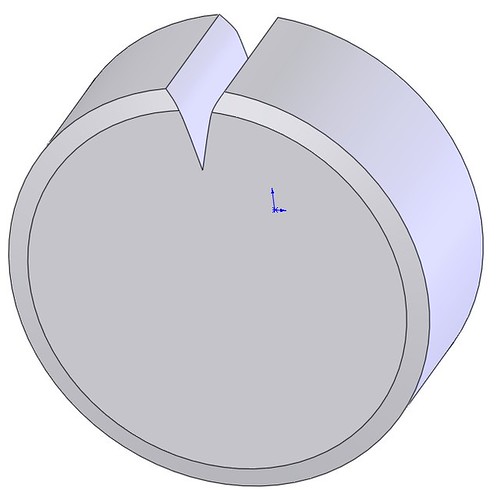

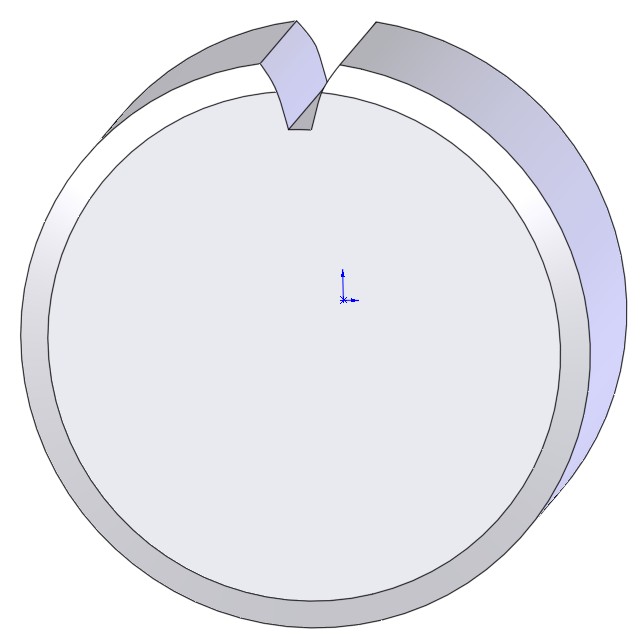

Mở một Sketch mới, vẫn trên Top Plane, chọn đường tròn lớn nhất rồi chọn công cụ Convert Entities để tạo biên dạng và lệnh Extrude với điều kiện Mid Plane để tạo đĩa xích với chiều dày 10mm, dĩ nhiên đĩa này có đường kính đúng rồi, nhưng chiều dày chưa chính xác. Ta đặt tên kích thước chiều dày là B và sẽ đưa nó vào bảng tính để điều khiển nó.

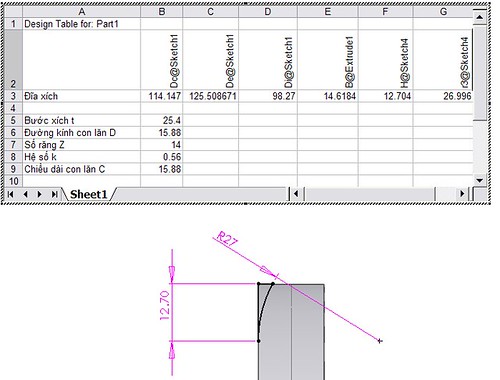

Trong cây thiết kế, right-click thư mục Design Table và chọn Edit Table, bảng tính lại xuất hiện, ta nhập kích thước chiều dày 10mm vào bảng. Do chiều dày đĩa được tính toán trên cơ sở Chiều dài con lăn C nên ta cần đưa thêm giá trị này vào bảng tại phần dữ liệu, bằng 15.88.

Chiều dày B được tính theo công thức B = 0.93C – 0.15, như vậy kết quả thực tế của B phải là 14.6184. Do từ đây, bạn đã biết cách thao tác trên bảng tính nên tôi không nêu cụ thể nữa.

Tiếp theo là phần vát đỉnh răng với chiều cao h = 0.8D và bán kính r3 = 1.7D cũng được đưa vào bảng tính.

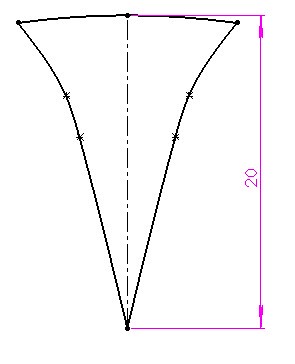

Bạn thực hiện lệnh vát bằng công cụ Revolved Cut để vát được một bên đĩa theo biên dạng này, dùng lệnh Mirror để vát phía đối diện.

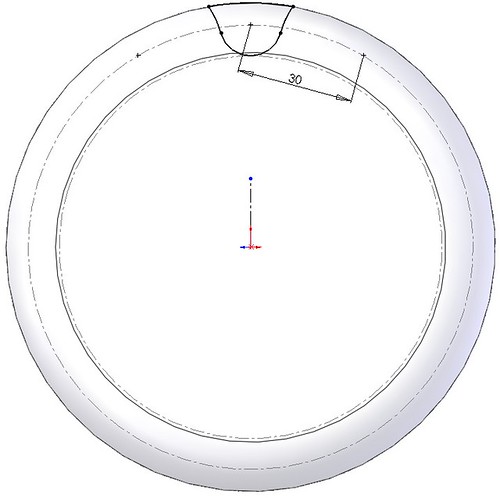

Tiếp theo, ta cắt răng theo biên dạng như sau:

Ở đây, cung đáy răng có tâm nằm trên đường chia và tiếp tuyến với đường chân răng. Cung sườn răng cũng có tâm trên đường chia và tiếp tuyến với cung chân răng; khoảng cách giữa tâm hai cung này tạm lấy bằng 30mm, sau đó ta sẽ đưa khoảng cách này vào bảng tính để “ép” nó phải bằng bước xích t. Trong giáo trình TKCTM, phần vẽ biên dạng trình bày quá rắc rối, tất nhiên các bạn vẫn có thể làm theo đúng như vậy, song ở đây, tôi dùng cách thức đơn giản hơn (và chắc chắn đĩa xích vẫn làm việc hoàn hảo) như đã nêu.

Cuối cùng, dùng lệnh Circular Pattern để tạo thành 14 răng. Ta cũng đưa giá trị 14 này vào bảng tính và có giá trị bằng số răng Z tại ô B7.

Phần còn lại là tạo lỗ, rãnh then… là những đặc điểm riêng và không tuân theo các công thức cố định, ta không cần đưa chúng vào bảng tính làm gì.

Giờ thì bạn có thể tạo ra thiết kế cho bất kể đĩa xích nào với số răng và bước xích bất kỳ, chỉ mất vài phút. Bạn hãy thử tạo đĩa xích khác bằng cách thay đổi các dữ liệu trong bảng tính mà xem, rất thú vị và nhanh chóng!

Bạn nên lưu file này để mỗi khi cần thiết kế đĩa xích, bạn chỉ cần mở nó ra, mở bảng tính của nó và nhập vài số liệu, sau đó Enter và nhận được bản thiết kế mới.

Ứng Dụng:

Trong thực tế, ta không thiết kế bánh răng 3D mà dùng các ký hiệu theo quy ước để ghi chú các thông số gia công bánh răng trên các bản vẽ 2D là đủ. Tuy nhiên, để làm rõ khái niệm về đường thân khai và cũng để các bạn có dịp khảo sát sự tiếp xúc các biên dạng răng như trong thực tế, tôi xin đề xuất một cách tiếp cận như sau:

1. Để đơn giản vấn đề, chúng ta giả thiết chiều dày răng tại đường chia đúng bằng chiều rộng khe hở tại đó. Thực tế thì chiều dày răng hơi nhỏ hơn một chút.

2. Biên dạng thân khai được dựng khá chính xác từ đường cơ sở lên đến đỉnh, bằng cách xác định chính xác các điểm mà nó phải đi qua các đường kính đỉnh, đường chia và đường cơ sở.

TRÌNH TỰ THIẾT KẾ Giả thiết rằng các bạn đã thành thạo kỹ thuật sử dụng Equation và DesignTable.

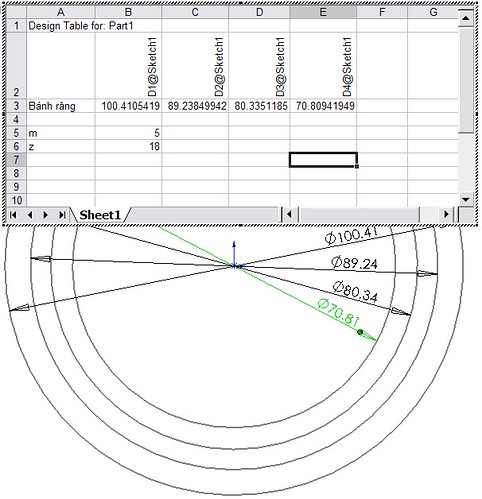

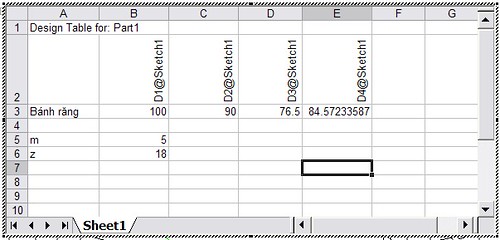

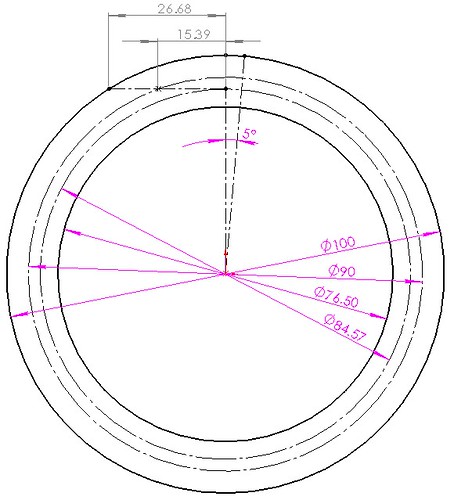

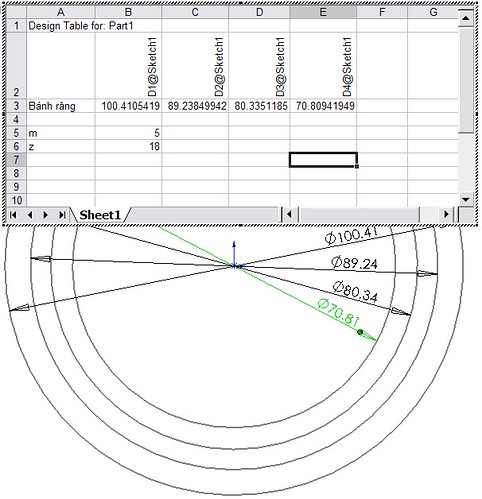

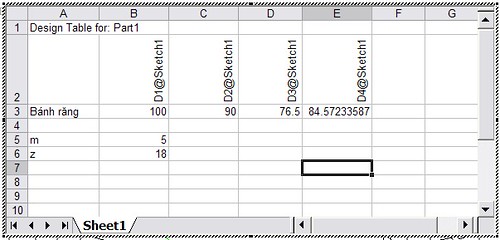

1. Mở một sketch và vẽ + lấy kích thước cho 4 đường tròn đồng tâm mà ta dự kiến chúng sẽ là các đường tròn đỉnh, chia, chân và cơ sở: Chèn một bảng DesignTable và đưa các kích thước này vào. Ta bổ sung thêm Tên cho chi tiết (Bánh răng), số module và số răng như minh họa dưới:

Chèn một bảng DesignTable và đưa các kích thước này vào. Ta bổ sung thêm Tên cho chi tiết (Bánh răng), số module và số răng như minh họa dưới:

Ta bắt các giá trị tương ứng của những đường kính này phải tuân theo các công thức quen thuộc:

1. Đường kính đỉnh De=m.(z+2). Cụ thể, ta click ô B3 và gõ =B5*(B6+2).

2. Đường kính chia Dc=m.z. Cụ thể, ta click ô C3 và gõ =B5*B6.

3. Đường kính chân Di=m.(z-2.7). Cụ thể, ta click ô D3 và gõ =B5*(B6-2.7).

4. Đường kính cơ sở Do=Dc.cos20(độ). Cụ thể, ta click ô E3 và gõ =C3*cos(20/180*pi()).

Ta có kết quả như sau:

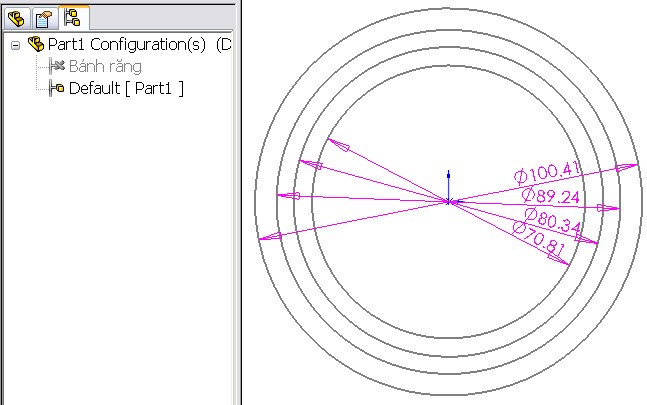

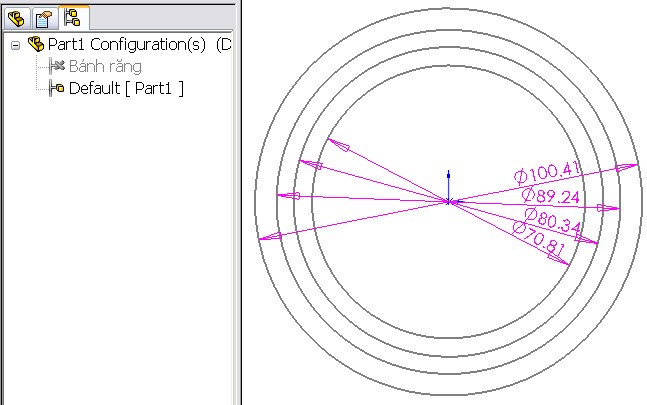

Thoát khỏi bảng tính, ta thấy hình vẽ như sau:

Chẳng có gì thay đổi cả, ngoại trừ các kích thước có màu tím, cho biết rằng chúng đã được đưa vào Bảng thiết kế. Chúng vẫn chưa cập nhật giá trị được tính trong bảng, vì hình vẽ này là của cấu hình mặc định Default [ Part1 ] (xem panel bên trái).

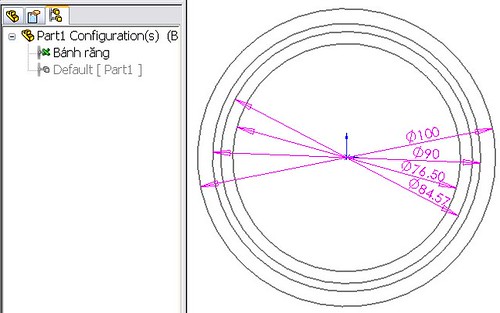

Ta double-click thư mục Bánh răng màu xám để kích hoạt nó, sẽ thấy các kích thước và mô hình cập nhật giá trị mới:

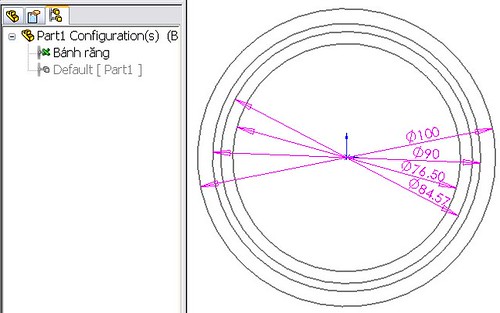

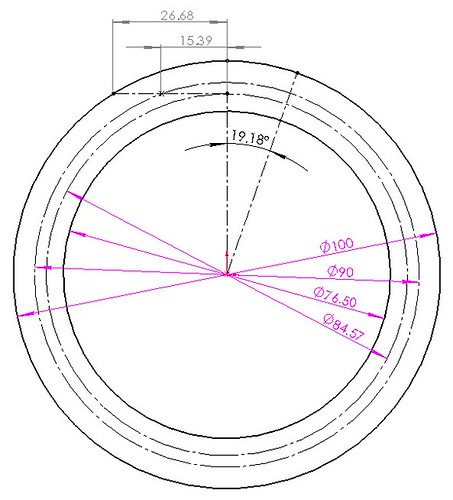

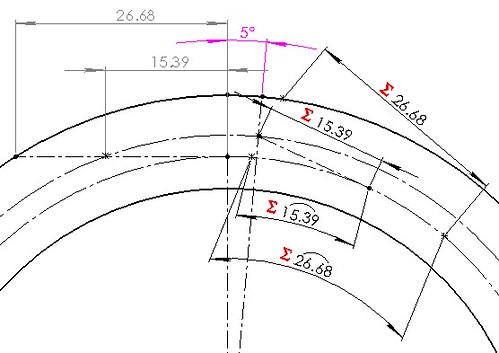

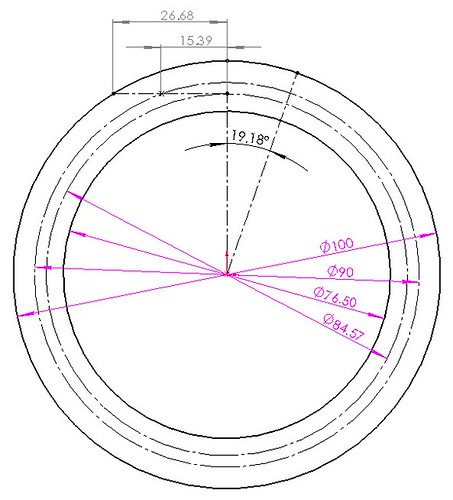

Để dễ phân biệt, ta chuyển các nét của đường chia và đường cơ sở thành nét chấm gạch, rồi vẽ thêm đường tâm đứng và vẽ 1 đường tâm ngang xuất phát từ đường cơ sở, chấm các giao điểm và lấy các kích thước tham khảo như sau:

Các kích thước này có màu xám, chúng là những kích thước Driven, nghĩa là chúng bị điều khiển bởi các kích thước, các tương quan mô hình đã có và chúng chỉ phản ánh kích thước thực tế (giống như AutoCAD) chứ không có khả năng điều khiển mô hình. Tuy nhiên, chúng lại điều khiển được các kích thước khác, thông qua DesignTable hoặc Equation và theo cách đó, chúng còn “siêu” hơn các kích thước thông thường.

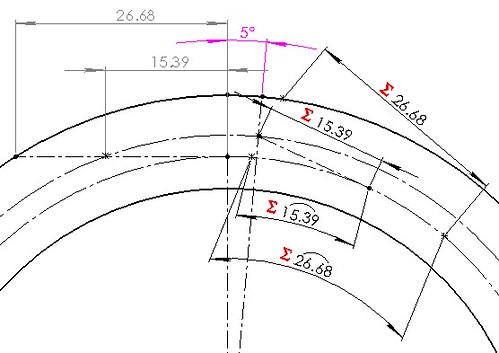

Nhưng ta lấy các kích thước đó làm gì? Đó chính là quãng đường mà giao điểm của tiếp tuyến phải lăn không trượt trên đường cơ sở để một điểm bất kỳ trên tiếp tuyến này vẽ nên biên dạng thân khai của sườn răng. Cụ thể là để vẽ quỹ đạo đến đường chia thì tiếp điểm phải “chạy” quãng đường là 15.39mm và để đến đường đỉnh thì 26.68mm. Nếu ai quên chỗ này hoặc bán tín bán nghi thì đọc lại NGUYÊN LÝ MÁY nhé! Tương tự, nếu muốn biết quãng đường để vẽ đến đường kính nào thì các bạn vẽ bổ sung thêm các đường tròn tương ứng.

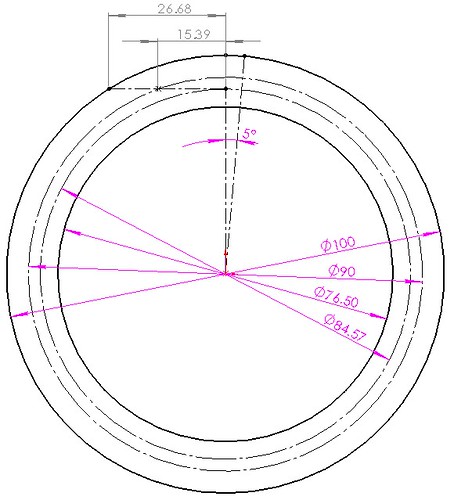

Vấn đề tiếp theo mà chúng ta cần thống nhất với nhau: đó là với 1 đường lăn xác định và 1 chiều quét, ta chỉ có thể vẽ được 1 đường thân khai đi qua một điểm cho trước mà thôi. Như vậy là để cho thiết kế “đẹp”, tôi sẽ tạo phôi bánh răng trước rồi cắt 1 rãnh chính xác có tâm nằm trùng với đường tâm dọc mà ta vừa vẽ. Sau đó sẽ sao chép rãnh này theo số răng yêu cầu. Vậy thì ta cần xác định điểm mà đường thân khai sẽ đi qua trên đường chia, sao cho tâm của rãnh là thẳng đứng. Ta vẽ hú họa một đường tâm xiên, lấy khích thước góc, rồi ta sẽ bắt đường này cắt đường chia tại điểm ta cần: Vì điểm ta cần này nằm trên đường xiên nên buộc đường xiên phải tạo với đường tâm đứng một góc bằng 1/4 góc của bước răng. Vì sau này ta có thể thay đổi số răng của thiết kế, thì góc này cũng phải thay đổi theo. Để làm được điều đó, ta phải đưa nó vào bảng thiết kế và buộc nó bằng 360/z/4. Kết quả là:

Vì điểm ta cần này nằm trên đường xiên nên buộc đường xiên phải tạo với đường tâm đứng một góc bằng 1/4 góc của bước răng. Vì sau này ta có thể thay đổi số răng của thiết kế, thì góc này cũng phải thay đổi theo. Để làm được điều đó, ta phải đưa nó vào bảng thiết kế và buộc nó bằng 360/z/4. Kết quả là:

Giao điểm của đường xiên với đường chia (phi 90) chính là điểm đầu tiên của đường thân khai. Ta sẽ xác định các điểm còn lại nằm trên đường đỉnh và đường cơ sở.

Chỗ này hơi tinh tế, các bạn cần tập trung làm cho đúng: 1. Từ điểm vừa xác định, xác định một điểm trên đường cơ sở, lấy kích thước khoảng cách giữa hai điểm này, rồi dùng Equation bắt kích thước đó bằng kích thước 15.39. Bạn không được gõ tay để nạp trực tiếp giá trị này mà phải dùng hộp Equation để có kết quả đó. Sau này, khi bạn thay đổi thiết kế thì giá trị đó sẽ thay đổi theo. (Lưu ý rằng đường nối gữa hai điểm này khi đó sẽ tiếp tuyến với đường cơ sở).

2. Xác định một điểm mới trên đường cơ sở rồi lấy kích thước chiều dài cung từ điểm cuối đoạn vừa rồi đến điểm mới này, cũng dùng Equation bắt nó bằng kích thước 15.39 vừa nêu. Điểm mới này chính là điểm mà đường thân khai xuất phát từ đường cơ sở.

3. Bạn lại xác định một điểm nữa trên đường cơ sở, chiều dài cung được nạp bằng Equation từ điểm xuất phát đến điểm đó bằng kích thước 26.68.

4. Xác định 1 điểm trên đường đỉnh, lấy khoảng cách giữa hai điểm sau cùng và dùng Equation bắt nó bằng 26.28.

Hãy làm đúng như minh họa dưới:

Vậy là ta đã xác định được các điểm mà đường thân khai sẽ phải đi qua. Nếu muốn chính xác hơn nữa, các bạn hoàn toàn có thể vẽ thêm các đường tròn khác xen giữa chúng để xác định thêm các điểm trung gian.

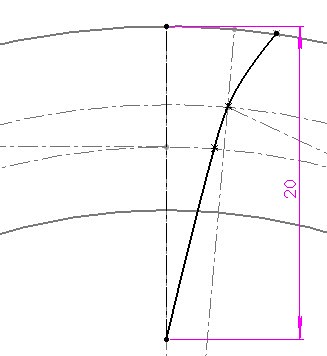

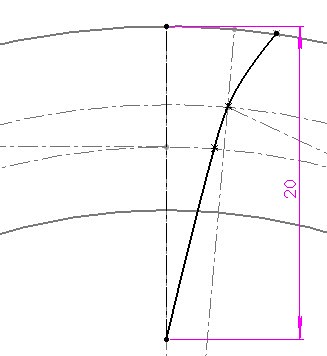

Ta đóng Sketch1 này lại, rồi mở một sketch mới, cũng vẫn trên plane đã dùng để tạo sketch trước. Dùng Spline vẽ một đường cong đi qua các điểm vừa xác định trên Sketch1 và phần cuối kéo dài tới đường tâm đứng, lấy kích thước và đưa kích thước này vào Bảng thiết kế, bắt giá trị nó bằng 4 lần module:

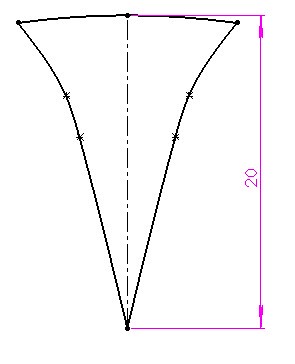

Rồi làm đối xứng qua tâm đứng và convert đường tròn đỉnh, trim phần thừa:

Sau đó thoát khỏi Sketch2 này.

Đưa con trỏ vào Sketch1, dùng công cụ trình đơn chuột phải và chọn ContourSelect Tool, rồi chọn toàn bộ vùng bên trong đường đỉnh. Công cụ này cho phép ta chọn nhiều vùng khép kín của sketch, cứ giữ Ctrl mà chọn cho hết rồi OK. Khi đã chọn toàn bộ các diện tích manh mún trong đó, ta dùng lệnh Extrude để tạo phôi bánh răng, vát mép cho nó với 5×15độ. Giá trị 5 này đưa vào Bảng TK và bắt nó bằng giá trị module. (Bạn cũng có thể vát 2.5×45 độ, giá trị 2.5 bằng m/2).

Dùng biên dạng Sketch2 vừa vẽ để cắt răng:

Đưa con trỏ vào Sketch1, dùng công cụ trình đơn chuột phải và chọn ContourSelect Tool, rồi chọn toàn bộ vùng bên trong đường chân răng, dùng nó để Extrude tạo chân răng:

Sau đó, bạn Fillet các góc đáy chân răng, đưa giá trị này vào bảng TK rồi ép nó bằng module nhân với 0.25~0.4 là OK.

Việc cuối cùng là Array nó thành 18 rãnh và đưa số 18 này vào Bảng TK và cho nó bằng giá trị z.

Đến đây là xong, ta chỉ dùng đúng có 2 sketch mà thôi. Nếu làm nhanh thì mất chừng 15 phút.

Bạn thử mở lại Bảng TK và cho các giá trị m và z khác nhau để xem mô hình biến đổi thế nào? Có đúng là với số răng z<17 và không dịch chỉnh thì chân răng bị thót nhỏ lại không? Bạn cũng có thể đưa 2 bánh răng vào Assembly để xem các biên dạng này tiếp xúc với nhau ra sao.

Lưu ý: Do bài dựng hình này liên quan đến nhiều giá trị tính toán bằng phương trình bậc cao và lượng giác trong Equation và DesignTable, nên để tránh gặp những nghiệm không mong muốn, bạn nên thay đổi các giá trị m và z từ tốn, theo tôi mỗi lần tăng giảm chỉ nên trong khoảng tăng đôi hoặc giảm nửa thôi. Ví dụ, đang có số răng 18 mà muốn nâng lên 60 thì lần thứ nhất bạn tăng 18 lên 32 và lần thứ hai tăng 32 lên 60 cho an toàn.

Căn cứ vào cách thức này, bạn hoàn toàn có thể đưa thêm vào các giá trị góc áp lực khác, góc nghiêng và hệ số dịch chỉnh… để có một file thiết kế bánh răng hoàn chỉnh.

Copyright: DCL [Meslab.org]

Theo như điều kiện ràng buộc của cậu là chiều dài dây đai không đổi, ta thấy các yếu tố để tính toán ở đây trực tiếp là từ các kích thước của mô hình, vậy nên dùng Equation (công thức) để điều khiển.

Đầu tiên, ta dựng phác thảo như sau:

Sketch này đã đủ các yếu tố xác định hình học, vậy nên nó có màu đen. Lưu ý rằng tâm hai pulley thẳng hàng theo chiều ngang, tất nhiên ta có thể không bắt buộc dóng như vậy, song khi đó cần có thêm toạ độ các pulley. Thực ra bản chất của bài toán là xác định khoảng cách trục 2 pulley này, nên ta cứ để chúng ngang hàng cho tiện. Một lưu ý nữa là chiều dài hai nhánh dây đai chạy bên ngoài các pulley luôn luôn bằng nhau, dù các puley này có thẳng hàng hay không. Nếu ta để nhánh trên dài 400mm thì nhánh dưới cũng dài đúng như vậy. Các bạn có thể cho rằng điều này là lý tưởng, chứ thực tế thì nhánh bị dẫn sẽ bị võng và dài hơn chút ít. Nếu quả là như vậy thì cũng OK, ta sẽ vẽ nó võng xuống và lấy thêm kích thước bán kính cong. Nhưng vì đây là ví dụ, ta cứ đơn giản hoá cốt để mô tả phương pháp, còn thực tế cần tính đến độ võng cũng rất đơn giản mà thôi. Rồi ta tạo mô hình với các thiết lập tham khảo minh hoạ dưới:

Sketch này đã đủ các yếu tố xác định hình học, vậy nên nó có màu đen. Lưu ý rằng tâm hai pulley thẳng hàng theo chiều ngang, tất nhiên ta có thể không bắt buộc dóng như vậy, song khi đó cần có thêm toạ độ các pulley. Thực ra bản chất của bài toán là xác định khoảng cách trục 2 pulley này, nên ta cứ để chúng ngang hàng cho tiện. Một lưu ý nữa là chiều dài hai nhánh dây đai chạy bên ngoài các pulley luôn luôn bằng nhau, dù các puley này có thẳng hàng hay không. Nếu ta để nhánh trên dài 400mm thì nhánh dưới cũng dài đúng như vậy. Các bạn có thể cho rằng điều này là lý tưởng, chứ thực tế thì nhánh bị dẫn sẽ bị võng và dài hơn chút ít. Nếu quả là như vậy thì cũng OK, ta sẽ vẽ nó võng xuống và lấy thêm kích thước bán kính cong. Nhưng vì đây là ví dụ, ta cứ đơn giản hoá cốt để mô tả phương pháp, còn thực tế cần tính đến độ võng cũng rất đơn giản mà thôi. Rồi ta tạo mô hình với các thiết lập tham khảo minh hoạ dưới:

Ta có kết quả là dây đai 3D, nhưng chưa có khả năng giữ nguyên chiều dài khi thay đổi đường kính các pulley. Để làm được điều này, ta Edit Sketch rồi lấy thêm các kích thước chiều dài cung tiếp xúc với đai và khoảng cách trục. Những kích thước lấy thêm, khi mô hình đã hoàn toàn được xác định, sẽ có màu xám và chỉ có giá trị tham khảo, chúng không điều khiển được mô hình.

Bây giờ ta sẽ ràng buộc các kích thước chiều dài dây đai, giả sử ta muốn chiều dài dây đai bằng 1600mm. Hiển nhiên ta có công thức chiều dài các cung áp pulley cộng 2 chiều dài nhánh đai thẳng bằng 1600. Ta lấy công cụ Equation từ trình đơn Tool ra:

Nhấn nút Add để tạo công thức. Hộp Add Equation mở ra, ta làm như sau:

Nhấn nút Add để tạo công thức. Hộp Add Equation mở ra, ta làm như sau:1. Click kích thước 400, tên kích thước này tự nhảy vào hộp thoại.

2. Nhấn nút bằng “=“trên hộp thoại (nếu chưa quen thì không nên nhấn nút trên bàn phím mà sai cú pháp!).

3. Nhấn nút mở ngoặc đơn “(” (cũng vẫn dùng nút trên hộp thoại).

4. Nhấn các nút tương ứng để có 1600.

5. Click dấu trừ “-“.

6. Click kích thước chiều dài cung thứ nhất trên vùng đồ hoạ.

7. Click dấu trừ “-” lần nữa.

8. Click kích thước chiều dài cung thứ hai trên vùng đồ hoạ.

9. Nhấn nút đóng ngoặc đơn “)”

10. Nhấn nút chia “/“.

11. Nhấn nút 2.

Bạn so sánh với minh hoạ dưới:

Nếu thấy tương tự như vậy là được (tên các kích thước của bạn có thể khác, do thứ thự lấy kích thước không giống như minh hoạ, nhưng không sao cả, miễn là bản chất của công thức phải đúng như trình bày bên trên).

Sau đó nhấn OK hai lần để đóng các hộp thoại lại. Bạn thấy như sau:

Lưu ý rằng các giá trị chiều dài nhánh đai và khoảng cách các trục bây giờ đã khác trước, do ràng buộc của công thức bắt chiều dài dây đai bằng 1600mm. Bạn cũng thấy rằng kích thước chiều dài nhánh đai thẳng có ký hiệu “sigma” đỏ, cho biết rằng nó bị điều khiển bởi công thức nêu trên. Vì thế nên mặc dù nó có màu đen (kích thước điều khiển) nhưng chính nó cũng bị điều khiển, bạn không thể tuỳ tiện thay đổi giá trị của nó được nữa. Thế là chỉ còn có đường kính các pulley có thể thay đổi được mà thôi.

Bây giờ, bạn thử thay đổi giá trị đường kính các pulley mà xem, sau khi Rebuilt, bạn sẽ thấy tất cả các kích thước còn lại đều thay đổi, kèm theo khoảng cách trục thay đổi, sao cho chiều dài dây đai vẫn luôn bằng 1600. Tất nhiên là nếu bạn gõ một giá trị đường kính quá lớn thì bài toán sẽ vô nghiệm!

Trình bày và diễn giải thì dài như vậy, nhưng làm rất nhanh chóng và đơn giản!

Design Table

Có một tính năng rất thú vị trong SW, đó là sử dụng bảng thiết kế Design Table, mà bản chất là bảng tính Excel được liên kết với từng file thiết kế cụ thể. Bây giờ thì đến lượt các kích thước mô hình lại được điều khiển bởi bảng tính và nhờ vậy, ta có thể tính toán các kích thước trong bảng tính, với đầy đủ các công thức từ đơn giản đến phức tạp, được lưu cẩn thận. Kết quả là ta có một phương pháp tính toán và quản lý các kích thước mô hình rất hiệu quả. Đối với những mô hình mà các kích thước là kết quả những tính toán phức tạp, phương pháp này càng tỏ rõ ưu thế. Nếu mô hình cần thiết kế lại có nhiều quy cách khác nhau (kiểu như các chi tiết tiêu chuẩn) thì rõ ràng đây là kỹ thuật thiết kế rất ưu việt.

Để minh họa cho phương pháp thiết kế bằng Excel, tôi xin làm một ví dụ sau:

THIẾT KẾ ĐĨA XÍCH LOẠI XÍCH ỐNG CON LĂN

Nói chung, tính toán đĩa xích khá phức tạp và với mỗi quy chuẩn xích ống con lăn khác nhau và/hoặc số răng khác nhau thì đĩa xích cũng khác nhau. Ta có thể áp dụng bảng Excel để thiết kế đĩa xích, để rồi khi cần có đĩa xích cho loại xích nào, số răng bao nhiêu… là gần như ngay lập tức, ta đã hoàn thành thiết kế từ một file có sẵn sau khi nạp vài dữ kiện.

Trong ví dụ này, ta thiết kế đĩa xích 14 răng cho xích ống con lăn loại bước xích 1 inch.

Đầu tiên, trên mặt Top Plane, ta vẽ 3 đường tròn đồng tâm tại gốc tọa độ, lấy các kích thước đường kính của chúng lần lượt là 80, 100 và 120mm để biểu diễn đường kính trong, đường kính vòng chia và đường kính ngoài cho đĩa xích. Dĩ nhiên các giá trị này là ngẫu nhiên, lát nữa ta sẽ bắt chúng phải tuân theo các giá trị được tính toán trong bảng.

Để dễ nhận biết các kích thước này trong bảng tính, ta đặt tên cho chúng theo các ký hiệu quen thuộc. Ta chọn kích thước đường kính 100 (là kích thước đường chia dc), click chuột phải và chọn Properties…. Trong hộp thoại này, đổi tên của kích thước tại trường Name thành dc rồi OK.

Tương tự, ta đổi tên các kích thước còn lại thành De và Di, tương ứng với đường kính ngoài và trong.

Sau đó, ta thoát khỏi Sketch, trên màn hình chỉ còn 3 đường tròn đồng tâm và không hiển thị kích thước. Để làm các kích thước xuất hiện, hãy right-click thư mục Annotations (trong Panel bên trái) rồi chọn Show Feature Dimensions.

Để đưa các kích thước này vào bảng tính, ta mở bảng tính như sau: mở menu Insert, chọn Design Table…. Tại bảng thuộc tính của Design Table, ta chấp nhận các thiết lập mặc định và nhấn OK. Một cửa sổ Excel xuất hiện trong vùng đồ họa (để bảng tính không che khuất các kích thước của hình vẽ, trước đó ta nên Pan hình vẽ xuống góc phải dưới màn hình) kèm theo hộp thoại Dimensions yêu cầu xác nhận các kích thước sẽ đưa vào bảng, nhấn OK để đóng hộp này lại.

Trong bảng tính, ô B2 đang được kích hoạt, hãy double-click kích thước 100 trong vùng đồ họa, ta sẽ thấy tên gọi và giá trị kích thước này xuất hiện trong bảng tính tại các ô B2 và B3. Tiếp tục làm như vậy với 2 kích thước còn lại, ta được kết quả như sau:

Giá trị các ô B3, C3 và D3 là giá trị các kích thước của mô hình được nhập vào, ta sẽ tính chính xác các giá trị này theo các công thức có trong giáo trình THIẾT KẾ CHI TIẾT MÁY quen thuộc.

Lưu ý: các tham số này phải được nhập sát nhau, chúng phải liền kề và không được cách quãng dù chỉ 1 cột.

Tại các ô A5, gõ: Bước xích t, A6: Đường kích con lăn D, A7: số răng Z.

Tại các ô B5, gõ: 25.4, B6: 15.88, B7: 14.

Lưu ý: không được để phần dữ liệu này sát vào phần tham số kích thước bên trên, tối thiểu phải đặt cách 1 hàng.

Ta có công thức đường kính chia dc = t / sin ( Pi / Z ) ,

Như vậy, giá trị của dc tại ô B3 được tính như sau: Click ô B3 (giá trị 100) và gõ: =B5/sin(Pi()/B7) (lưu ý không được có dấu cách) rồi Enter. Ta thấy giá trị của B2 bây giờ đã trở thành 114.147.

Ta có công thức đường kính đỉnh De = t [ k + 1/tg ( Pi / Z ) ]

Ở đây lại xuất hiện thêm Hệ số chiều cao răng k, hệ số này có giá trị tùy thuộc vào số răng của đĩa xích như sau:

Z < 11, k = 0.58; Z =11~17, k = 0.56; Z =17~35, k = 0.53 và Z >35 thì k = 0.50.

Tại ô A8, gõ: Hệ số k và ô B8 gõ như sau: =IF(B7<11,0.58,IF(B7<18,0.56,IF(B7<36,0.53,IF(B7>35,0.5)))) rồi Enter.

Ta thấy giá trị của k tại ô B8 nhận giá trị bằng 0.56.

Trở lại giá trị đường kính đỉnh De, tại ô C3, gõ: =B5*(B8+1/tan(Pi()/B7)) rồi Enter, giá trị mới sẽ là 125.51.

Đường kích chân răng được tính theo công thức: Di = dc – D.

Tại ô D3, gõ: =B3-B6 rồi Enter, ta có giá trị mới là 98.27.

Như vậy là ta đã lập công thức tính toán cho 3 thông số chính của đĩa xích, sau này, nếu ta thay đổi các dữ liệu bạn đầu như bước xích, số răng, đường kính con lăn… thì các thông số này sẽ cập nhật những giá trị mới.

Để tạo tên cho chi tiết thiết kế, ta gõ Đĩa xích vào ô A3 rồi click vào vùng đồ họa để đóng bảng tính và cập nhật mô hình. Nhấn OK để xác nhận những kích thước đã được đưa vào bảng tính (bạn sẽ thấy các kích thước có màu tím, cho biết rằng chúng đã được đưa vào bảng tính). Trong cây thiết kế bên trái, ta thấy có thư mục Design Table mới được tạo ra.

Nếu là phiên bản 2006 trở đi, sau khi đóng bảng tính, bạn vẫn thấy mô hình không thay đổi, các giá trị kích thước vẫn giữ nguyên (80, 100 và 120). Bạn hãy click vào nhãn ConfigurationManager trên đỉnh Panel bên trái:

Bạn sẽ thấy như sau:

Ta thấy có hai “cấu hình” là Default và Đĩa xích, hiện tại thì cấu hình Default đang được kích hoạt. Double-click thư mục Đĩa xích để kích hoạt nó, ta thấy lập tức các kích thước được cập nhật giá trị mới như vừa tính toán trong bảng tính:

(Nếu kích hoạt lại Default, tất nhiên là các kích thước sẽ lấy lại giá trị cũ, song ta không làm thế làm gì, ta vẫn dùng cấu hình Đĩa xích để tiếp tục công việc).

Hãy mở lại nhãn FeatureManager Design Tree (trên đỉnh Panel bên trái) để trở lại cây thiết kế.

Mở một Sketch mới, vẫn trên Top Plane, chọn đường tròn lớn nhất rồi chọn công cụ Convert Entities để tạo biên dạng và lệnh Extrude với điều kiện Mid Plane để tạo đĩa xích với chiều dày 10mm, dĩ nhiên đĩa này có đường kính đúng rồi, nhưng chiều dày chưa chính xác. Ta đặt tên kích thước chiều dày là B và sẽ đưa nó vào bảng tính để điều khiển nó.

Trong cây thiết kế, right-click thư mục Design Table và chọn Edit Table, bảng tính lại xuất hiện, ta nhập kích thước chiều dày 10mm vào bảng. Do chiều dày đĩa được tính toán trên cơ sở Chiều dài con lăn C nên ta cần đưa thêm giá trị này vào bảng tại phần dữ liệu, bằng 15.88.

Chiều dày B được tính theo công thức B = 0.93C – 0.15, như vậy kết quả thực tế của B phải là 14.6184. Do từ đây, bạn đã biết cách thao tác trên bảng tính nên tôi không nêu cụ thể nữa.

Tiếp theo là phần vát đỉnh răng với chiều cao h = 0.8D và bán kính r3 = 1.7D cũng được đưa vào bảng tính.

Bạn thực hiện lệnh vát bằng công cụ Revolved Cut để vát được một bên đĩa theo biên dạng này, dùng lệnh Mirror để vát phía đối diện.

Tiếp theo, ta cắt răng theo biên dạng như sau:

Ở đây, cung đáy răng có tâm nằm trên đường chia và tiếp tuyến với đường chân răng. Cung sườn răng cũng có tâm trên đường chia và tiếp tuyến với cung chân răng; khoảng cách giữa tâm hai cung này tạm lấy bằng 30mm, sau đó ta sẽ đưa khoảng cách này vào bảng tính để “ép” nó phải bằng bước xích t. Trong giáo trình TKCTM, phần vẽ biên dạng trình bày quá rắc rối, tất nhiên các bạn vẫn có thể làm theo đúng như vậy, song ở đây, tôi dùng cách thức đơn giản hơn (và chắc chắn đĩa xích vẫn làm việc hoàn hảo) như đã nêu.

Cuối cùng, dùng lệnh Circular Pattern để tạo thành 14 răng. Ta cũng đưa giá trị 14 này vào bảng tính và có giá trị bằng số răng Z tại ô B7.

Phần còn lại là tạo lỗ, rãnh then… là những đặc điểm riêng và không tuân theo các công thức cố định, ta không cần đưa chúng vào bảng tính làm gì.

Giờ thì bạn có thể tạo ra thiết kế cho bất kể đĩa xích nào với số răng và bước xích bất kỳ, chỉ mất vài phút. Bạn hãy thử tạo đĩa xích khác bằng cách thay đổi các dữ liệu trong bảng tính mà xem, rất thú vị và nhanh chóng!

Bạn nên lưu file này để mỗi khi cần thiết kế đĩa xích, bạn chỉ cần mở nó ra, mở bảng tính của nó và nhập vài số liệu, sau đó Enter và nhận được bản thiết kế mới.

Ứng Dụng:

Trong thực tế, ta không thiết kế bánh răng 3D mà dùng các ký hiệu theo quy ước để ghi chú các thông số gia công bánh răng trên các bản vẽ 2D là đủ. Tuy nhiên, để làm rõ khái niệm về đường thân khai và cũng để các bạn có dịp khảo sát sự tiếp xúc các biên dạng răng như trong thực tế, tôi xin đề xuất một cách tiếp cận như sau:

1. Để đơn giản vấn đề, chúng ta giả thiết chiều dày răng tại đường chia đúng bằng chiều rộng khe hở tại đó. Thực tế thì chiều dày răng hơi nhỏ hơn một chút.

2. Biên dạng thân khai được dựng khá chính xác từ đường cơ sở lên đến đỉnh, bằng cách xác định chính xác các điểm mà nó phải đi qua các đường kính đỉnh, đường chia và đường cơ sở.

TRÌNH TỰ THIẾT KẾ Giả thiết rằng các bạn đã thành thạo kỹ thuật sử dụng Equation và DesignTable.

1. Mở một sketch và vẽ + lấy kích thước cho 4 đường tròn đồng tâm mà ta dự kiến chúng sẽ là các đường tròn đỉnh, chia, chân và cơ sở:

Chèn một bảng DesignTable và đưa các kích thước này vào. Ta bổ sung thêm Tên cho chi tiết (Bánh răng), số module và số răng như minh họa dưới:

Chèn một bảng DesignTable và đưa các kích thước này vào. Ta bổ sung thêm Tên cho chi tiết (Bánh răng), số module và số răng như minh họa dưới:

Ta bắt các giá trị tương ứng của những đường kính này phải tuân theo các công thức quen thuộc:

1. Đường kính đỉnh De=m.(z+2). Cụ thể, ta click ô B3 và gõ =B5*(B6+2).

2. Đường kính chia Dc=m.z. Cụ thể, ta click ô C3 và gõ =B5*B6.

3. Đường kính chân Di=m.(z-2.7). Cụ thể, ta click ô D3 và gõ =B5*(B6-2.7).

4. Đường kính cơ sở Do=Dc.cos20(độ). Cụ thể, ta click ô E3 và gõ =C3*cos(20/180*pi()).

Ta có kết quả như sau:

Thoát khỏi bảng tính, ta thấy hình vẽ như sau:

Chẳng có gì thay đổi cả, ngoại trừ các kích thước có màu tím, cho biết rằng chúng đã được đưa vào Bảng thiết kế. Chúng vẫn chưa cập nhật giá trị được tính trong bảng, vì hình vẽ này là của cấu hình mặc định Default [ Part1 ] (xem panel bên trái).

Ta double-click thư mục Bánh răng màu xám để kích hoạt nó, sẽ thấy các kích thước và mô hình cập nhật giá trị mới:

Để dễ phân biệt, ta chuyển các nét của đường chia và đường cơ sở thành nét chấm gạch, rồi vẽ thêm đường tâm đứng và vẽ 1 đường tâm ngang xuất phát từ đường cơ sở, chấm các giao điểm và lấy các kích thước tham khảo như sau:

Các kích thước này có màu xám, chúng là những kích thước Driven, nghĩa là chúng bị điều khiển bởi các kích thước, các tương quan mô hình đã có và chúng chỉ phản ánh kích thước thực tế (giống như AutoCAD) chứ không có khả năng điều khiển mô hình. Tuy nhiên, chúng lại điều khiển được các kích thước khác, thông qua DesignTable hoặc Equation và theo cách đó, chúng còn “siêu” hơn các kích thước thông thường.

Nhưng ta lấy các kích thước đó làm gì? Đó chính là quãng đường mà giao điểm của tiếp tuyến phải lăn không trượt trên đường cơ sở để một điểm bất kỳ trên tiếp tuyến này vẽ nên biên dạng thân khai của sườn răng. Cụ thể là để vẽ quỹ đạo đến đường chia thì tiếp điểm phải “chạy” quãng đường là 15.39mm và để đến đường đỉnh thì 26.68mm. Nếu ai quên chỗ này hoặc bán tín bán nghi thì đọc lại NGUYÊN LÝ MÁY nhé! Tương tự, nếu muốn biết quãng đường để vẽ đến đường kính nào thì các bạn vẽ bổ sung thêm các đường tròn tương ứng.

Vấn đề tiếp theo mà chúng ta cần thống nhất với nhau: đó là với 1 đường lăn xác định và 1 chiều quét, ta chỉ có thể vẽ được 1 đường thân khai đi qua một điểm cho trước mà thôi. Như vậy là để cho thiết kế “đẹp”, tôi sẽ tạo phôi bánh răng trước rồi cắt 1 rãnh chính xác có tâm nằm trùng với đường tâm dọc mà ta vừa vẽ. Sau đó sẽ sao chép rãnh này theo số răng yêu cầu. Vậy thì ta cần xác định điểm mà đường thân khai sẽ đi qua trên đường chia, sao cho tâm của rãnh là thẳng đứng. Ta vẽ hú họa một đường tâm xiên, lấy khích thước góc, rồi ta sẽ bắt đường này cắt đường chia tại điểm ta cần:

Vì điểm ta cần này nằm trên đường xiên nên buộc đường xiên phải tạo với đường tâm đứng một góc bằng 1/4 góc của bước răng. Vì sau này ta có thể thay đổi số răng của thiết kế, thì góc này cũng phải thay đổi theo. Để làm được điều đó, ta phải đưa nó vào bảng thiết kế và buộc nó bằng 360/z/4. Kết quả là:

Vì điểm ta cần này nằm trên đường xiên nên buộc đường xiên phải tạo với đường tâm đứng một góc bằng 1/4 góc của bước răng. Vì sau này ta có thể thay đổi số răng của thiết kế, thì góc này cũng phải thay đổi theo. Để làm được điều đó, ta phải đưa nó vào bảng thiết kế và buộc nó bằng 360/z/4. Kết quả là:

Giao điểm của đường xiên với đường chia (phi 90) chính là điểm đầu tiên của đường thân khai. Ta sẽ xác định các điểm còn lại nằm trên đường đỉnh và đường cơ sở.

Chỗ này hơi tinh tế, các bạn cần tập trung làm cho đúng: 1. Từ điểm vừa xác định, xác định một điểm trên đường cơ sở, lấy kích thước khoảng cách giữa hai điểm này, rồi dùng Equation bắt kích thước đó bằng kích thước 15.39. Bạn không được gõ tay để nạp trực tiếp giá trị này mà phải dùng hộp Equation để có kết quả đó. Sau này, khi bạn thay đổi thiết kế thì giá trị đó sẽ thay đổi theo. (Lưu ý rằng đường nối gữa hai điểm này khi đó sẽ tiếp tuyến với đường cơ sở).

2. Xác định một điểm mới trên đường cơ sở rồi lấy kích thước chiều dài cung từ điểm cuối đoạn vừa rồi đến điểm mới này, cũng dùng Equation bắt nó bằng kích thước 15.39 vừa nêu. Điểm mới này chính là điểm mà đường thân khai xuất phát từ đường cơ sở.

3. Bạn lại xác định một điểm nữa trên đường cơ sở, chiều dài cung được nạp bằng Equation từ điểm xuất phát đến điểm đó bằng kích thước 26.68.

4. Xác định 1 điểm trên đường đỉnh, lấy khoảng cách giữa hai điểm sau cùng và dùng Equation bắt nó bằng 26.28.

Hãy làm đúng như minh họa dưới:

Vậy là ta đã xác định được các điểm mà đường thân khai sẽ phải đi qua. Nếu muốn chính xác hơn nữa, các bạn hoàn toàn có thể vẽ thêm các đường tròn khác xen giữa chúng để xác định thêm các điểm trung gian.

Ta đóng Sketch1 này lại, rồi mở một sketch mới, cũng vẫn trên plane đã dùng để tạo sketch trước. Dùng Spline vẽ một đường cong đi qua các điểm vừa xác định trên Sketch1 và phần cuối kéo dài tới đường tâm đứng, lấy kích thước và đưa kích thước này vào Bảng thiết kế, bắt giá trị nó bằng 4 lần module:

Rồi làm đối xứng qua tâm đứng và convert đường tròn đỉnh, trim phần thừa:

Sau đó thoát khỏi Sketch2 này.

Đưa con trỏ vào Sketch1, dùng công cụ trình đơn chuột phải và chọn ContourSelect Tool, rồi chọn toàn bộ vùng bên trong đường đỉnh. Công cụ này cho phép ta chọn nhiều vùng khép kín của sketch, cứ giữ Ctrl mà chọn cho hết rồi OK. Khi đã chọn toàn bộ các diện tích manh mún trong đó, ta dùng lệnh Extrude để tạo phôi bánh răng, vát mép cho nó với 5×15độ. Giá trị 5 này đưa vào Bảng TK và bắt nó bằng giá trị module. (Bạn cũng có thể vát 2.5×45 độ, giá trị 2.5 bằng m/2).

Dùng biên dạng Sketch2 vừa vẽ để cắt răng:

Đưa con trỏ vào Sketch1, dùng công cụ trình đơn chuột phải và chọn ContourSelect Tool, rồi chọn toàn bộ vùng bên trong đường chân răng, dùng nó để Extrude tạo chân răng:

Sau đó, bạn Fillet các góc đáy chân răng, đưa giá trị này vào bảng TK rồi ép nó bằng module nhân với 0.25~0.4 là OK.

Việc cuối cùng là Array nó thành 18 rãnh và đưa số 18 này vào Bảng TK và cho nó bằng giá trị z.

Đến đây là xong, ta chỉ dùng đúng có 2 sketch mà thôi. Nếu làm nhanh thì mất chừng 15 phút.

Bạn thử mở lại Bảng TK và cho các giá trị m và z khác nhau để xem mô hình biến đổi thế nào? Có đúng là với số răng z<17 và không dịch chỉnh thì chân răng bị thót nhỏ lại không? Bạn cũng có thể đưa 2 bánh răng vào Assembly để xem các biên dạng này tiếp xúc với nhau ra sao.

Lưu ý: Do bài dựng hình này liên quan đến nhiều giá trị tính toán bằng phương trình bậc cao và lượng giác trong Equation và DesignTable, nên để tránh gặp những nghiệm không mong muốn, bạn nên thay đổi các giá trị m và z từ tốn, theo tôi mỗi lần tăng giảm chỉ nên trong khoảng tăng đôi hoặc giảm nửa thôi. Ví dụ, đang có số răng 18 mà muốn nâng lên 60 thì lần thứ nhất bạn tăng 18 lên 32 và lần thứ hai tăng 32 lên 60 cho an toàn.

Căn cứ vào cách thức này, bạn hoàn toàn có thể đưa thêm vào các giá trị góc áp lực khác, góc nghiêng và hệ số dịch chỉnh… để có một file thiết kế bánh răng hoàn chỉnh.

Copyright: DCL [Meslab.org]